在设计任何消耗大量功率的电子产品时,您需要考虑这些功率的去向。对于电力电子设备(例如 IGBT、功率 FET 或功率晶体管),您可能期望其中大部分最终会出现在您的负载中,但也会有一些不会。即使是不被视为“功率设备”的设备也需要检查它们的功耗——高速设备,如模数转换器 (ADC) 和运算放大器,可能会消耗大量的功率中国机械网okmao.com。该功率通常不会进入负载,因此大部分将在设备中耗散。由于器件越来越小,因此热阻增加,问题变得更糟。

热阻通常表示为每瓦功率的温升 (°C)。温升介于两点之间并在某些指定条件下。两点之一通常是半导体器件结。另一点可能是环境空气,但更多时候是设备的“外壳”。但是,随着设备变得更加复杂以更好地耗散功率,“外壳”可以是“焊接到 PCB 特定区域时的外壳”。Ť他是因为PCB充当散热器,而与传统的功率器件,如TO220封装,散热片通常是金属挤压或按压螺栓连接或夹持到装置,例如这一个从爱美达THERMALLOY(左)

这些类型的散热器易于选择。它们指定为从器件到空气的热阻,例如 13°C/W。一旦您知道设备从结到外壳的热阻,比如 4°C/W,您就可以将这些加在一起,计算出您的总温升,看看您是否仍在设备的最大结温范围内。您更有可能以相反的方式进行计算 - 决定您可以允许的最大温升,然后计算可以让您保持在该范围内的最小散热器。

请记住,“环境”温度不一定是设备周围环境的温度,而是散热器周围的环境空气温度。如果设备位于外壳内,则外壳内部的温度可能比外壳外部的环境空气温度高很多。此外,散热器的方向也会有所不同,即垂直或水平。标准散热器通常会指定热阻引用的方向。

较新的表面贴装功率器件是一个更复杂的问题。器件体积更小,功耗更好;较新的封装解决方案通常在器件下方放置一个焊盘,以去除硅片的热量。虽然它们的外部看起来相同,但在内部,它们可能不同,从而导致散热片的导热性更好或更差。德州仪器 (TI) 拥有已注册商标的 PowerPAD结构,并且在其 1998 年 SMI 会议演示文稿中比较了热量的去向,该演示文稿可以以 pdf 格式下载。

传统封装将 80% 的热量通过支腿传导,而 PowerPAD 结构将通过 PowerPAD 而不是通过支腿通过电路板散发 77% 的热量。许多小型封装旨在通过 PCB 耗散功率,无论是通过支脚、电源接线片还是电源焊盘,但它们都有一个共同点——PCB 是您的散热器。问题在于难以确定从器件结到环境空气的热阻。您会在数据表中找到一些指导。

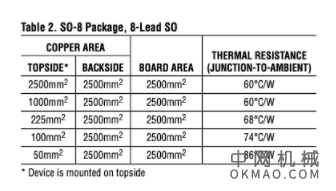

例如,凌力尔特 (Linear Technology)(现为 ADI 公司)LT1763 稳压器为每个器件封装提供了一个表格(如下),根据用于散热的电路板面积给出了热阻。

在所有情况下,它们都依赖于PCB 下侧2,500 mm 2的散热面积,而不同数量的顶部面积也用于散热。您不太可能将 2,500 mm 2专用于 PCB 两侧的散热片。此外,具有讽刺意味的是,在尝试使设备变得越来越小的同时,您现在需要让设备的面积增加 200 倍作为 PCB 散热器以保持冷却!希望该空间不会专门用作散热器,而是用作其他电路下方的接地层。

您还会发现更复杂的示例,其中假设有四层板,内层用于散热。此外,电源焊盘中的过孔通常用于将热量传导到 PCB 内层或底部。同样,这些通常会在数据表中指定,因此您知道引用的热阻数字中的假设。

最终,唯一可以确定的方法是构建某些东西并使用热像仪或其他方法对其进行测试以确定设备温度。如果您的功效计算有很大的余量,那么测试就不是关键。

另一种耗散功率的方法是使用金属背衬或金属芯 PCB。这些通常只是单层或双层 PCB,它们通常保留用于特定的电源应用,例如大功率 LED 安装。但是,您可以金属背面多层 PCB。

在 PCB 中使用氧化铝而不是玻璃纤维 (FR4) 将有助于散热,因为氧化铝的热导率是 FR4 的 100 倍。但是,它是一种专门的解决方案。

不要忽视空气流动的好处。PCB 上的任何气流都会降低温升,这就是在设备中使用风扇的原因。标准散热器通常会给出对气流有效热阻的图表。

甚至可以进行水冷。我参与了一个加热和抽水的项目。安装了加热器的动力装置,因此它与冷水流热连接。这有双重好处,因为它可以使功率设备保持凉爽,而且热量也没有浪费——它预热了本来应该被加热的水。