0 引言

电泳“漆泥”是汽车电泳涂装不常见的一种包边弊病,经烘干后,对车身外观和后续打胶带来极大的困扰,临时的处理措施就是用刮刀将“漆泥”在打磨工序处理掉,这样不仅增加员工劳动强度,还影响了线体节拍,而且在打磨处理过程中对电泳漆膜造成破坏,影响打磨部位的防腐等级。

电泳“漆泥”也可被称为“未烘干的流痕”,指电泳湿漆膜状态下的车门包边某特定位置出现的电泳漆凝聚析出现象。可能导致的原因是碱性物质混入,造成槽液不稳定,树脂凝聚或析出中国机械网okmao.com。

1 试验

经试验,在电泳槽液小样中加入碱性溶液或脱脂液、磷化液,在瞬间就会产生凝漆析出现象,凝漆所形成的“漆泥”与包边处出现的“漆泥”状态一致,见图1。

在实际生产过程中往往因车身包边局部包边不良或车门拐角部位包边不严,形成缝隙。前处理的碱性液体进入缝隙后,后水洗无法清洗出来,与电泳漆接触后,电泳漆瞬间产生絮凝,黏附在包边处,即使经过电泳后清洗亦很难清洗掉,经烘烤后,形成“漆泥”。

因此,以试验为切入点,进行现场验证。具体可从调整包边、折边胶填充、前序吹水加清洗等方面采取措施消除“漆泥”的影响。

2 现场验证

2.1 密封

前处理工艺过程为:预脱脂1→预脱脂2→脱脂→水洗1→水洗2→表调→磷化→水洗3→水洗4→纯水洗1→纯水洗2→沥水1。生产过程中,在沥水1 对出现“漆泥”的部位进行涂胶处理。

经试验验证,在包边涂胶后验证了10 台,均未出现“漆泥”,因此可以判定,特定包边位置处产生的“漆泥”与包边内的积液有关。

2.2 吹水

在确认“漆泥”的出现与包边内的积液有关后,用清洁、无油的压缩空气对包边进行吹起,验证10 台份,效果不明显,试验失败。

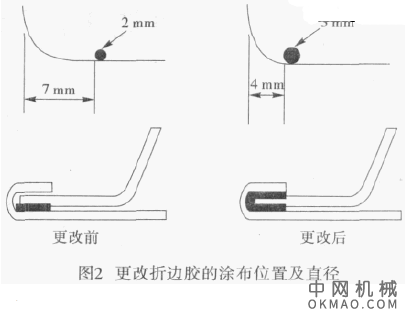

2.3 更改折边胶的涂布位置及直径

在涂装无法解决的前提下,考虑到是否可以更改一下焊装涂折边胶的手法,将包边填充。将涂折边胶的位置由距折边7 mm 缩短到距折边4 mm,折边胶的直径由原2 mm 改为3 mm,见图2。通过调整,验证10 台,经涂装一检检验,更改涂折边胶的地方,无“漆泥”的出现,未更改状态的“漆泥”没有消失。

3 结语

电泳漆膜作为车身的防腐涂层,打磨、修补后的电泳漆膜防腐等级会受到很大影响,根据此次电泳“漆泥”的解决,将对过程控制进一步进行完善:

⑴将涂胶折边胶位置的选择纳入SE 分析;

⑵白车身制造过程中包边大小和间隙调整,保证间隙在20 μm 以下或避免包边处积液。