0 引 言

阴极电泳涂料以其优异的耐腐蚀性能,高泳透率和高库仑效率而广泛用作防锈底漆,尤其是用于汽车涂装[ 1 ] 。而环氧树脂因具有高模量、高强度、优良的防腐性、耐化学品性等优点被广泛用作阴极电泳涂料的基体树脂。

阴极电泳涂装是20世纪70年代后,继阳极电泳涂装发展起来的电泳涂装技术,在实际应用中显示出了优质、经济及安全等特点,现已全面取代阳极电泳涂装,广泛应用于汽车及各类家电产品表面的涂装中国机械网okmao.com。

阴极电泳涂料由成膜树脂、助溶剂、颜料、乳化剂等组成。当涂料分散于水中后,将形成带正电的胶体粒子,在直流电场的作用下,胶体粒子向阴极移动,然后沉积在作为电泳阴极的工作表面上,形成致密的涂膜[ 2 ]。

电泳涂装过程中电泳工艺参数的选择合适与否,对电泳漆膜的性能有着很大影响,因而对电泳涂装过程的研究探讨一直是国内外广为关注的课题, 尤其是在大规模的汽车涂装线上[ 3 - 4 ]。

本试验在以半封闭的异氰酸酯为固化剂,合成阳离子环氧树脂的基础上[ 5 ] ,对其电泳涂装的过程进行了探讨,重点研究了电泳工艺参数对电泳漆膜性能的影响。

1 实验部分

1. 1 主要原料与试剂

双酚A固体环氧树脂(环氧值012) :工业级;二乙醇胺:化学纯; 2, 4 - 甲苯二异氰酸酯( TD I) :工业级;异辛醇( 2 -EH) 、正丁醇( n - butanol) 、异丙醇:化学纯;甲苯、丙二醇甲醚醋酸酯( PMA) :化学纯;冰醋酸;蒸馏水;滑石粉;二氧化钛;润湿分散剂(BYK - 191) ;环烷酸铅。

1. 2 主要仪器

DDS - 12型电导温度测定仪; JJ - 4型六联电动搅拌器;PE Spectrum - 2000傅里叶红外光谱仪; H I 9025便携式酸度计; YH - EDET - 10 /400整流柜。

1. 3 阳离子环氧树脂的合成

1. 3. 1 异辛醇半封闭的TD I的合成

在三颈烧瓶中加入一定量的TD I和溶剂,搅拌通N2保护,升温至70 ℃,滴加封闭剂进行封闭反应,滴加完毕后, 70 ℃保温反应2 h,测定—NCO基含量,制得半封闭TD I。

1. 3. 2 基料树脂的合成

在四口烧瓶中,加入环氧树脂和溶剂( PMA) ,升温至100~120 ℃,使树脂溶解,降温至70 ℃,慢慢滴加二乙醇胺,滴加完毕后,升温至80~90 ℃,保温4 h。然后升温回流脱水。降温至70 ℃,加入上述制备的半封闭的TD I进行接枝反应,并保温3 h。冷却后,加少量的冰醋酸及去离子水。

表1 阳离子树脂的基本配方

114 阴极电泳涂料的制备

把表2组分加到球磨机中研磨1 h,再加蒸馏水使固含量为18% , pH为5.5~6.0。涂料配方见表2。

1. 5 分析测试

( 1)结构分析:采用傅里叶红外光谱仪( Perkin - Elmer -Spec - trum - 2000) ,溴化钾压片,测定范围500~4 000 cm- 1 ,分辨率2 cm - 1。

(2)漆液固体分测定法:称取配置好的电泳漆液1.0~2.5g,在105 ℃温度下烘干3 h,称质量。

固体分% =烘干后残留物质量/电泳漆液起始质量×100%

2 结果与讨论

2. 1 半封闭的TD I的合成

TD I是一种非常活泼的化合物,它可以与含有活泼氢的多种化合物反应。2 - EH和TD I的反应式如式(1) 。

从TD I(图1)与2 - EH封闭的TD I(图2)的红外光谱图可以看出:在1 730~1 680 cm- 1处的强吸收峰是封闭TD I中存在氨酯键结构的证据[ 6 ] ,而TD I的FT - IR图(图1)却无此吸收峰,说明封闭反应确已发生。

2. 2 电泳电压对漆膜质量的影响

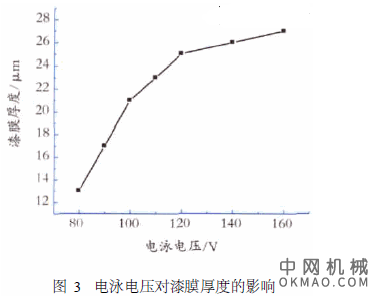

控制漆液固体份为17% , pH值为5.8 ±0.2,漆液温度(23±2) ℃,电泳时间2 min。探讨漆膜厚度与电泳电压的关系,结果如图3所示。

由图3可以看出:在电泳过程中,电压的增高将有利于漆膜厚度的增加,电压较低时,电极反应缓慢,电沉积量少,涂膜薄,涂膜结构疏松。当达到一定电压时,沉积物已足以覆盖阴极表面,故此时单位沉积量稳定。但电压过高,特别是超过150 V以后,电极上水解加剧,大量起泡,涂膜被击穿,将出现脱落及浮起现象。因此,在试验中电泳电压一般控制在( 110±10) V左右,以减少电泳过程中水的分解,防止漆液凝聚。

2. 3 漆液固体分对漆膜质量的影响。

电泳涂料的固体分一般为10% ~20% ,在电压为110 V,pH值为(5.8 ±0.2) ,电泳时间为2 min,电泳温度为( 23 ±2)℃的条件下,对漆膜厚度及外观与固体分含量的关系进行研究,结果如图4所示。

由图4可见,涂膜厚度随固体分含量的增高而增加。但是,从涂膜外观来看,固体分过高,电沉积加快,涂膜平滑性随之下降,易起桔皮,产生流挂;固体分过低,泳透力太小,形成的电泳涂层太薄。同时,低固体分会加速槽液的水解、电解,从而导致涂膜性能及外观变差。本试验固体分为18%,效果较好。

2. 4 漆液pH值对漆膜外观的影响

在漆液固体分含量为18% ,电泳电压为110 V,电泳时间为2 min,电泳漆液温度为(23 ±2) ℃的条件下,研究漆膜厚度与漆液pH值间的关系,结果如图5所示。

从图5可以看出,本文试验中漆液pH值在5.3~6.0时较为合适。当漆液的pH值较小时,漆液水溶性虽然较好,然而电泳时固体离子较多,电极反应太快,涂层不均匀,同时对电泳设备的腐蚀也相当严重。因此,在尽量保证漆液水溶性和稳定性的前提下,可增大漆液的pH值。

2. 5 电泳时间对漆膜质量的影响

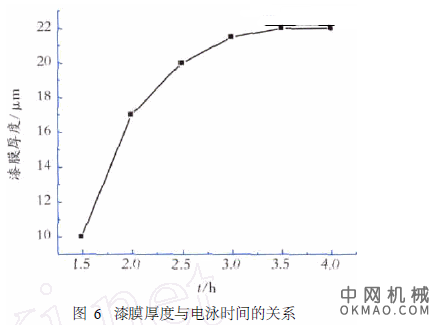

在漆液固体分为18% ,电泳电压110 V, pH值为5.8,电泳漆液的温度为(23 ±2) ℃的条件下,考察漆膜厚度与电泳时间的关系,其结果如图6所示。

由图6可以看出,随着电泳时间的延长,沉积量也增加。开始时,沉积量随时间的延长而迅速增加,随后趋近于一饱和值。这是由于随电泳时间增加,电沉积量也增加,当涂膜达到一定厚度,电阻接近于无穷大时,电泳时间再延长,也不可能再增加涂膜厚度,相反却可能导致涂膜外观状态变差,加剧副反应,故电泳时间以2.0~3.0 min较好。

2. 6 漆液电导率对漆膜质量的影响

在漆液固体分为18% ,电泳电压为110 V,电泳时间为2.5 min,电泳漆液温度为(23 ±2) ℃的条件下,探讨漆膜厚度与电导率的关系,结果如图7所示。

由图7可以看出,电导率的增高将有利于漆膜厚度的增加,电导率较低时,阳离子较少,电极反应缓慢,电沉积量少,涂膜薄;当电导率过高,电解反应加剧、颜料分散性差、光泽降低,而且漆膜也易含有杂质,降低了漆液的防腐蚀性,漆膜也产生严重堆积

3 结 语

本文通过试验得出在环氧树脂组分合成中应选异辛醇作为封闭剂,封闭反应温度和半封闭异氰酸酯的接枝反应温度分别控制在70 ℃左右和100 ℃以下比较适宜。在电泳涂装过程中,选取了电泳电压,漆液固体分,电导率等几个主要工艺参数进行了分析。结果表明,在电泳电压为110 V左右,漆液固体份为( 17 ±1) % , pH为5.8 ±0.2,电泳时间为2.5 ~3.0 min的条件下,可获得比较满意的漆膜外观和厚度。