0 前 言

镁合金是密度最小的工业用金属材料,具有许多优异的物理和力学性能,但是镁合金的耐蚀性极差,大大限制了其在工业领域的使用[1]。因此,镁合金使用时必须进行适当的表面处理[2-3],以提高其耐蚀性,这对发挥镁合金的性能优势有着重要的意义。

目前,关于镁合金前处理工艺,国内外已有相关报道[4],但没有一个单一的涂层技术可以提供足够的保护层,使镁合金零件可以在苛刻服役条件下正常使用中国机械网okmao.com。有机涂层是镁合金表面处理的重要手段,它不仅能提高镁合金的耐蚀性、耐磨性,而且能够起到装饰的作用,但高耐蚀性、环保性以及对于复杂镁合金异型器件的涂装效果已成为制约有机涂料选择的重要因素。

本文将镁合金磷化技术与电泳涂装相结合,该工艺环保、无毒,适合于自动化生产,电泳涂装不但可以提高镁合金的耐蚀性,而且对异型器件具有较好的涂装效果。

1 试验部分

1.1 镁合金复合涂层的制备

1.1.1 工艺流程

试样制备→打磨→脱脂→水洗→除锈→水洗→表调→磷化→电泳→烘烤。

1.1.2 试样制备

采用AZ31B镁合金,制成80 mm×40 mm×5 mm试样。脱脂:在温度为50~60 ℃,浓度为9%氢氧化钠溶液中处理1 min,除去表面的油污。除锈:采用磷酸和硝酸的混合液(磷酸600 mL/L,硝酸2 mL/L),在室温下处理3 min。表调:采用浓度为200~250 mL/L的HF溶液,室温处理15 min。去离子水漂洗、晾干后磷化处理。

1.1.3 磷化

磷化液配方:磷酸二氢锌7~9 g/L;硝酸盐0.5~1.5 g/L;硫酸锰0.3~0.5 g/L;磷酸16~18 g/L;氟化钠0.1~0.3 g/L;亚硝酸钠0.2~0.6 g/L;柠檬酸氨0.5~0.8 g/L;钼酸盐1~3 g/L;表面活性剂0~0.3 g/L。磷化条件:温度50 ℃,用氨水调节pH值为3.5,时间30min。去离子水漂洗、晾干后进行电泳涂装。

1.1.4 电泳涂装工艺参数

自制黑色聚丁二烯阴极电泳漆;固体分20%;pH值6.2;电泳电压25 V;电泳时间3 min;电泳温度25℃。电泳涂层晾干后烘烤温度190 ℃;烘烤时间20min。

1.2 分析测试

采用日立JEOL25610(日本)型扫描电镜观察磷化膜表面组织形貌及复合膜的断面形貌,样品均预先进行喷碳处理;采用PS-168电化学测量系统(北京中腐防蚀科技发展公司)测定试样极化曲线;盐雾试验在YWX/Q-150型盐雾试验箱(苏州市鑫达试验设备有限公司)中按GB6458-86进行测定[5]。

2 结果与讨论

2.1 复合涂层的表面形貌

磷化膜的结晶形貌很大程度上受处理工艺的影响,如表调剂、磷化液的组分以及磷化温度,都有可能使结晶细化的程度不同。本研究获得磷化膜表面形貌如图1A所示。可以看出,磷化膜层结晶致密连续,磷化膜呈均匀板条状颗粒,无明显裂纹[6]。

但少量颗粒不够细化,表面略显粗糙,而这种类似金属表面毛化作用的粗糙效果对与电泳漆的涂装有利,可以提高两层膜之间的结合力。

磷化膜表面形貌

从镁合金复合涂层的断面形貌图1B中可以看到,磷化膜本身为双层结构,一层是与基体紧密结合致密的内层膜(b),主要成分除镁外,其余成分与所用磷化液成分相同,说明磷化内层与镁合金结合良好。另一层是主要成分中只有微量镁存在、其余成分与所用磷化液成分相同的外层膜(a),由于在镁合金表面缓慢形成一定厚度致密涂层后,晶体生长加快,而且由于镁合金表面平整度差异,造成后生长晶粒排列不规则形成有一定间隙的外层。

镁合金磷化膜经过电泳涂装后,在粗糙的磷化膜上出现了致密的阴极电泳涂层,在两层中间形成了互相填充的过渡层,粗大晶粒之间的间隙被完全覆盖,封孔效果十分明显。由于聚丁二烯涂料高分子主链烯烃具有优异的柔顺性[7],而且由于是低分子的聚合物涂料,较低的黏度使它更容易渗透到微孔中。

在镁合金表面形成了致密而平整的有机无机复合涂层,两者的有机结合赋予该复合涂层良好的机械和耐蚀性能。

2.2 涂层的物理性能及涂装效果

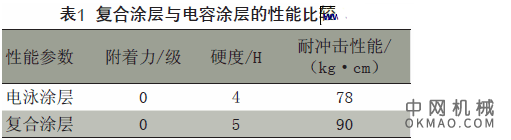

按GB1732-79测定涂膜耐冲击性能,按GB1720-79测定涂膜附着力,按GB6739-86测定涂膜硬度,得到磷化处理前后的性能结果如表1所示。涂层的硬度和耐冲击性能均有较大提高。

生成的磷化膜具有良好的完整性,同时粗糙的表面有利于电泳漆的渗透附着,增强了电泳漆与基体的结合力,体现出磷化膜和聚丁二烯电泳漆具有较好的匹配。

复合涂层与电容涂层的性能比较

将异型件按照磷化处理后电泳黑色丁二烯阴极电泳漆获得的效果如图2所示。缝隙、边角涂抹均匀致密,装饰效果良好。

镁合金异型器件电泳涂装外观

2.3 涂层的耐腐蚀性能

2.3.1 盐雾试验

从图3中可以看出,盐雾试验600 h,不经磷化处理直接电泳试样的颜色出现明显褪色,大部分区域出现了严重起泡现象,沿画叉线条周围腐蚀更为严重,但涂膜还没有出现大面积剥落,处于腐蚀的中期阶段;磷化处理后电泳的试样盐雾试验600 h,大部分区域没有发生起泡现象,沿画叉线条出现局部斑点腐蚀,仍处于腐蚀的初期阶段。

这说明磷化预处理获得的阴极电泳复合涂层的耐蚀性大大提高,主要是由于在镁合金表面和电泳涂层之间形成了致密的复合涂层的缘故。

镁合金涂层不同时间的盐雾试验数码照片

2.3.2 极化曲线

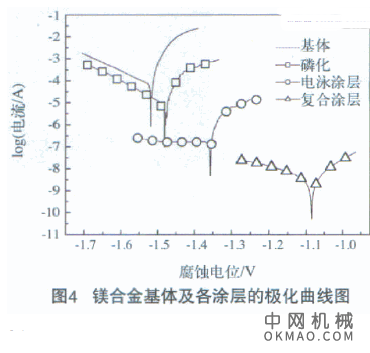

上述盐雾现象可从图4的极化曲线得到解释。从图4中可以看出,经过处理后的镁合金自腐蚀电位升高,腐蚀电位由大到小的顺序为:E复合涂层> E电泳涂层>E磷化膜> E基体;自腐蚀电流有不同数量级别的降低,其由小到大的顺序为:I复合涂层<I电泳涂层<I磷化膜<I基体,自腐蚀电位越高,自腐蚀电流越小,表明涂层的耐蚀性能越好。这说明镁合金基板经过处理后,各涂层均有效地阻止了电解质溶液向金属表面的扩散,延缓了金属的腐蚀[8]。

与镁合金基体相比,其中复合涂层的腐蚀电位正向移动了大约0.45 V,比磷化层高0.4 V,比直接电泳涂层高0.28 V。体现出磷化膜与聚丁二烯电泳漆具有良好的匹配性,有效减缓电解质向基体渗透扩散的速度,大大提高了对AZ31B镁合金基体的保护。

镁合金基体及各涂层的极化曲线图

3 结 论

本文进行的镁合金表面磷化预处理工艺,具有工艺简单、节约能源、对环境污染小的优点,且与阴极电泳漆的配套性较好,适合于镁合金电泳涂装的预处理。镁合金表面磷化预处理和电泳涂装工艺适合于自动化生产线,是一项清洁的生产工艺,其综合处理成本较低,具有较大的工业应用价值。

该工艺获得的复合涂层涂装性能好、物理机械性能优异、耐蚀性好,是一种理想的镁合金表面装饰保护涂层。

类衍明,吴 为,王金伟

( 北京科技大学新材料研究院 北京市腐蚀与磨蚀表面工程重点试验室,北京 100083)