0 引言

作为新型绿色能源,风力发电无疑是近年来全球能源市场中的热点。风力发电在中国发展迅速,由此带动的相关产业也迅速升温。聚焦风电叶片涂料,我们发现:跨国涂料供应商仍然占据国内市场的主导地位,大量的国内涂料企业也已经在开展这方面的研发工作,并且取得了明显的进展,有的国内企业已经在市场上占有一席之地中国机械网okmao.com。

近年来,风电叶片涂料技术不断发展,新技术、新产品不断涌现,涂料的各项性能较之传统产品都有了明显提高,虽然目前市场上溶剂型涂料仍占据主导地位,但更为符合风力发电绿色能源概念的高性能双组分水性聚氨酯涂料也在国内外的一些叶片上得到了应用,其必将成为将来的发展趋势。

水性聚氨酯涂料的发展经历了漫长的过程。早在1943 年,德国化学家P.Schlack 便成功制备出了聚氨酯乳液,但并未工业化生产。直到1972 年,拜耳公司成功将聚氨酯水分散体用于纺织涂层,此后水性聚氨酯涂料正式获得商业化应用。

早期的水性聚氨酯涂料以单组分为主,在耐水性、硬度等性能上与传统的双组分溶剂型聚氨酯涂料相差甚远。20 世纪90年代,Jocobs 等人成功开发出一种水可分散型异氰酸酯固化剂,这一关键技术的突破性进展使双组分水性聚氨酯涂料技术进入实际应用研究阶段。

特别是含羟基水分散体与低黏度或水可分散型多异氰酸酯配用制得的水性涂料,具有与传统双组分溶剂型聚氨酯涂料相近甚至更好的性能。这种将高性能与环保性集于一身的双组分水性聚氨酯涂料,得到了业内的广泛认可,其应用领域不断拓宽,日渐成为高性能聚氨酯涂料的新标杆。

1 高性能水性聚氨酯叶片涂料的配方

1.1 成膜物的选择

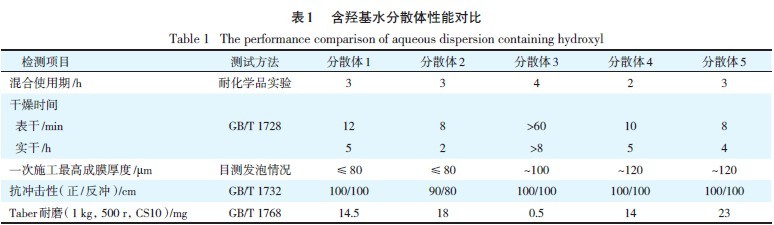

成膜物是涂料性能的决定因素,合理选择成膜物是配方设计的第一步。结合风电叶片涂料的具体要求,选择成膜物时,首先需要对如下性能进行评估,主要包括:干燥时间、混合使用期、一次施工最高成膜厚度、双组分易混合性、柔韧性、耐磨性。实验中,我们首先对含羟基水分散体进行筛选,实验结果见表1。

注:(1)本实验选用以上分散体制作清漆,固化剂选用氨基磺酸盐改性的HDI 多聚体;

(2)本实验选用的羟基分散体对应如下化学成分:分散体1 — 水性丙烯酸多元醇二级分散体;分散体2 —具有核壳结构的水性丙烯酸多元醇二级分散体,低助溶剂含量;分散体3 —聚碳酸酯改性的弹性水性聚氨酯多元醇二级分散体,无助溶剂;分散体4 —水性丙烯酸聚氨酯共聚多元醇二级分散体;分散体5 —水性丙烯酸多元醇初级分散体,无助溶剂。

根据风场地理环境的不同,风电叶片涂料的性能要求也不尽相同,可以根据实际需要来决定选材。比如,当风场条件并不恶劣,对叶片涂料无特殊要求时,各方面性能比较均衡的分散体1 即可胜任,该分散体具有较高的性价比。

如果风场位于风蚀情况严重的环境中时,需要高耐磨性的涂层,聚碳酸酯改性的分散体3 显然是最佳选择,在聚氨酯中引入碳酸酯基团后,所得的聚碳酸酯型聚氨酯具有比传统的以聚酯多元醇为原料的聚酯型聚氨酯更好的耐水解性、耐候性和耐磨性,但该分散体干燥时间过长,难以满足现场施工需要。

将分散体3 与快干的分散体2 进行混拼是一种行之有效的解决方案。又如,当需要一次施工能够得到厚膜时,可以选择分散体4 或5。双组分水性聚氨酯涂料的厚膜主要受到-NCO 与水反应生成的CO2 气体的制约。

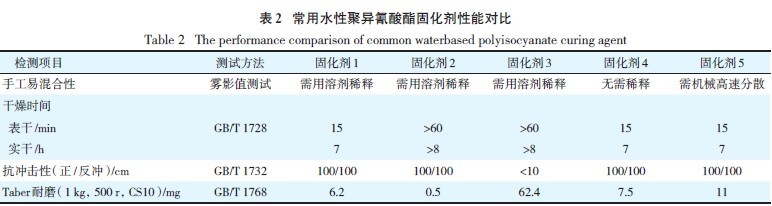

Nabuurs 等人研究发现:涂膜中CO2 气泡的产生量与合成乳液时所用的羧酸单体类型、-NCO/-OH当量比以及涂膜中水分的含量有关。但对CO2 气泡消除和无泡厚膜的形成机理,尚待进一步研究。目前,对于厚膜涂层的选材主要还是通过实验直接判定。固化剂的选用对漆膜性能也有很大影响。我们对一系列常用的水性聚异氰酸酯固化剂进行筛选试验,结果列于表2。

注:(1)本实验选用同一水性聚氨酯多元醇分散体制作清漆;

(2)本实验选用的异氰酸酯固化剂对应如下化学成分:固化剂1 —聚醚改性的HDI 三聚体;固化剂2 —聚醚改性的弹性HDI 预聚物;固化剂3 —聚醚改性的IPDI 多聚体;固化剂4 —氨基磺酸盐改性的低黏度HDI 三聚体;固化剂5 —未经亲水改性的低黏度HDI 三聚体。

由表2 可见:固化剂3,即IPDI 固化剂的耐磨性、柔韧性较差,不适宜用于风电叶片涂料。聚醚改性的弹性HDI 固化剂2 虽然具有优异的耐磨性,但干燥时间过慢,不宜选用。未经亲水改性的低黏度HDI 固化剂5,手工分散性差,使用不便,耐磨性不突出,也可以排除在外。

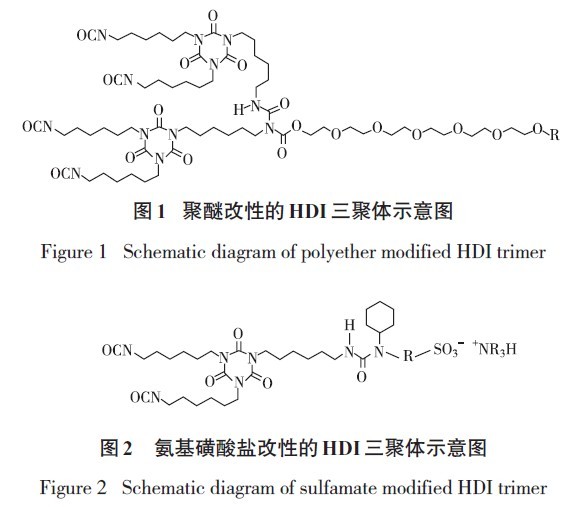

聚醚改性的HDI 固化剂1,各项性能比较平衡,性价比高,主要缺点是需要用溶剂预先稀释后才便于用手工混合均匀,对整个体系的VOC 会有一定影响,但仍不失为一种备选方案。该固化剂的分子结构可用图1 来表述。氨基磺酸盐改性的低黏度HDI 固化剂4,耐磨性较好,而且在不经稀释的情况下即可与含羟基的水分散体组分手工混合均匀,而双组分混合均匀是保证高质量漆膜的前提条件,可见该固化剂是设计风电叶片涂料配方时的最优选择。该固化剂的分子结构示意图见图2

1.2 -NCO/-OH 当量比的选择

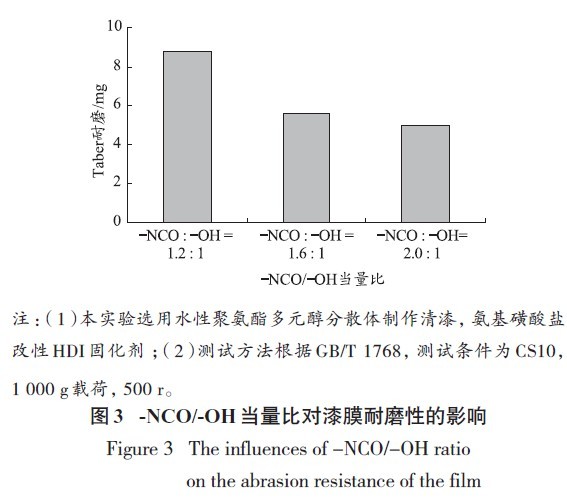

在传统的溶剂型聚氨酯体系中,-NCO/-OH 当量比通常选择1~1.1/1,即等当量反应或-NCO 稍微过量。但在双组分水性聚氨酯涂料中,因为水的存在会消耗一定量的-NCO,所以通常都会选择-NCO 过量。-NCO/-OH 当量比对漆膜耐磨性的影响见图3。

由图3 可见:提高-NCO/-OH 当量比有助于提高双组分水性聚氨酯涂料的耐磨性。但在实际配方设计时,并非-NCO/-OH 当量比越高越好,还必须充分考虑其它因素。比如,较多的异氰酸酯组分会延长涂料的干燥时间,并且降低涂料的早期硬度,同时还会增加配方成本。对于风电叶片涂料,我们认为:-NCO/-OH 当量比定为1.5/1 较为合理。

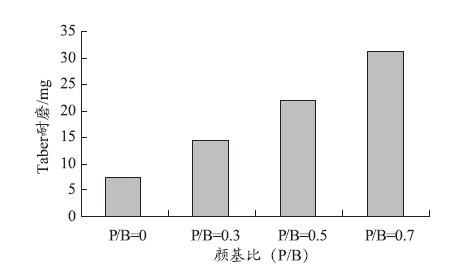

1.3 颜基比的选择

确定了成膜物及-NCO/-OH 的当量比后,只需确定颜基比便能确定涂料配方的大体框架。颜基比会影响到涂料的多项性能,如遮盖力、柔韧性和耐磨性等。图4 显示了不同颜基比条件下,漆膜耐磨性的变化情况。

图4 颜基比对漆膜耐磨性的影响

注:(1)本实验选用水性聚氨酯多元醇分散体制作清漆,氨基磺酸盐改性HDI 固化剂;(2)测试方法根据GB/T 1768,测试条件为CS10,1 000 g 载荷,500 r。

由图4 可见:随着颜基比的增加,漆膜的耐磨性变差,较低的颜基比可能会造成涂料的遮盖力不足。风电叶片涂料对耐磨性要求较高,在设计配方时,应当设法找到满足遮盖力的最低颜基比,并以此为基础进行配方微调。以上述实验的配方为例,当P/B=0.43时,对比率RB/RW=0.95,涂料具有优异的遮盖力,此时涂层的耐磨性也十分优异。对于风电叶片用面漆,颜基比不宜大于0.5。

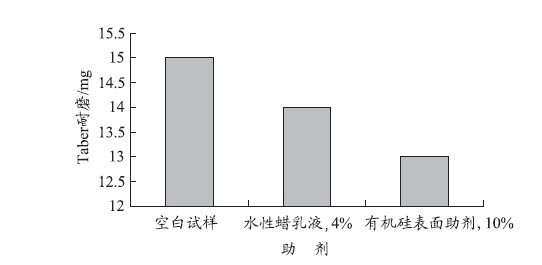

1.4 助剂对漆膜性能的影响

助剂是涂料配方中不可或缺的重要组分。风电叶片涂料绝大多数都是曲面涂装,因此应重视配方中流变助剂的选用,缔合型聚氨酯增稠剂综合性能较好,使用方便,可以作为首选。为满足施工需要,通常会将低剪切与中剪切增稠剂搭配使用。此外,可以根据实际要求,选择添加一些功能性助剂,如蜡乳液、有机硅表面助剂等,这些助剂对抗结冰、抗沾污等性能有一定帮助,同时也能进一步提高漆膜的耐磨性,如图5 所示。

图5 助剂对漆膜耐磨性的影响

注:(1)本实验选用水性聚氨酯多元醇分散体制作清漆,氨基磺酸盐改性HDI 固化剂;(2)测试方法根据GB/T 1768,测试条件为CS10,1000 g 载荷,500 r。

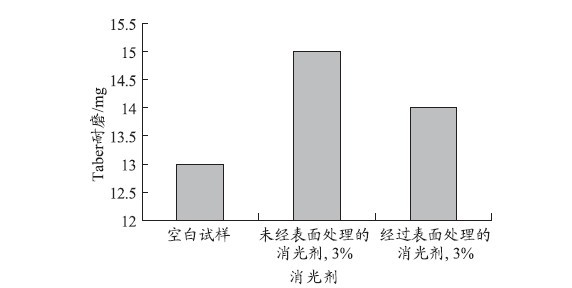

风电叶片涂料的面漆要求亚光。为降低光泽,通常来说需要在涂料配方中添加一定量的消光剂。消光剂的加入往往会对漆膜的耐磨性有一定副作用。如图6 所示,经过表面处理的消光剂比未经表面处理的消光剂具有更好的耐磨性。

图6 消光剂对漆膜耐磨性的影响

注:(1)本实验选用水性聚氨酯多元醇分散体制作清漆,氨基磺酸盐改性HDI 固化剂;(2)测试方法根据GB/T 1768,测试条件为CS10,1 000 g 载荷,500 r。

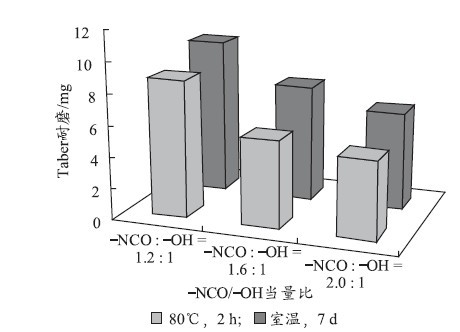

2 水性聚氨酯叶片涂料的涂层配套与应用

受到一次施工最高成膜厚度的限制,双组分水性聚氨酯叶片涂料的配套涂层依然沿用了传统的多涂层叶片涂装体系,即:首先使用找平腻子对环氧玻璃钢的表面进行找平处理,经过打磨后,喷涂或辊涂水性底漆,待底漆固化后采用针孔修补腻子修补局部缺陷,经过再次打磨后,喷涂或辊涂水性面漆。找平腻子和针孔修补腻子推荐使用无溶剂聚天门冬氨酸酯体系,以便使整个涂层体系具有更好的附着力。在此值得一提的是,中低温加热(40~80℃)固化在双组分水性聚氨酯涂料的现场应用中是值得推荐的,它不仅可以加快干燥速度,提高生产效率,而且有助于进一步提高漆膜性能(图7)。

图7 加温固化对漆膜耐磨性的影响

注:(1)本实验选用水性聚氨酯多元醇分散体制作清漆,氨基磺酸盐改性HDI 固化剂;(2)测试方法根据GB/T 1768,测试条件为CS10,1 000 g 载荷,500 r。

3 高性能双组分水性聚氨酯叶片涂料的性能

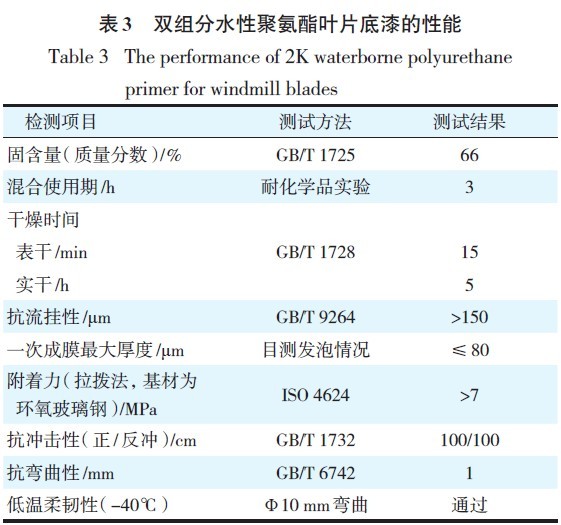

叶片底漆应与环氧玻璃钢具有优异的附着力,同时还应具有一定的光泽,以方便发现针孔等缺陷。双组分聚氨酯叶片底漆的主要性能列于表3。

注:本实验选用水性丙烯酸多元醇分散体和聚醚改性的HDI 固化剂。

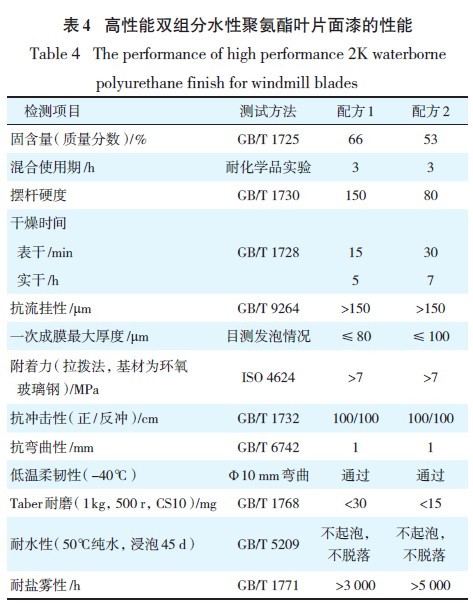

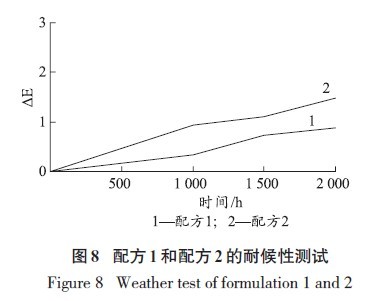

叶片面漆直接暴露于苛刻的外部环境中,需要承受紫外线的长期照射,还可能经受风沙的磨蚀、雨水的冲刷或者海洋盐雾的侵蚀,应该具有比底漆更加优异的性能。表4 列出两个面漆配方的主要性能。其耐候性测试结果见图8。

注:(1)配方1 基于水性丙烯酸多元醇分散体,聚醚改性的HDI 固化剂;(2)配方2 基于具有核壳结构的水性丙烯酸多元醇二级分散体、聚碳酸酯改性的弹性水性聚氨酯多元醇二级分散体以及氨基磺酸盐改性的HDI 固化剂。

由图8 可见:配方1 和配方2 都能够满足风电叶片涂料的基本要求。相比较而言,配方2 具有更为优异的耐磨性,但干燥时间相对较长。

4 结语

双组分水性聚氨酯叶片涂料在性能上已经达到甚至超过传统溶剂型涂料。它的优点非常明显,比如:更环保、较长的混合使用期、表干快、耐磨性好、耐候性好等。而它的缺点主要表现在施工性能方面,如:对施工环境的温湿度比较敏感,一次施工最高成膜厚度仍然十分有限。环保理念日渐深入人心。

随着各国对挥发性有机化合物及有害物质限制越来越严格,一些国内外知名的风电整机生产商已经在主动寻求更加环保的叶片涂料产品。传统的溶剂型涂料正在逐渐淡出市场,高固体分及水性涂料正面临前所未有的发展机遇。

一些跨国涂料供应商已经推出了新型水性聚氨酯叶片涂料,并且在市场上得以成功应用。针对水性风电叶片涂料的研发工作始终没有停顿,我们相信,更多高性能的水性聚氨酯涂料技术必将呈现在人们面前。